Популярные вопросы управления запасами в торговых организациях

Содержание:

- Правило № 1. Разделяй и властвуй

- Какой запас нужен для бесперебойной работы (продаж, производства и т.д.)

- Правило № 6. Управление запасом товара в акции

- Управление товарными запасами при помощи Stocks Manager PRO

- Правило № 2. Поставщики — партнеры

- Правило № 3. Работа с излишками

- Планы продаж, производства.

- Правило № 5. Упущенные продажи

- Группы запасов

- ПРИМЕР ФОРМИРОВАНИЯ ЗАПАСОВ

- Система ПТЗ в компании ТБМ

- От проблемы к решению

- Этапы расчета производственных запасов

- ВЫВОДЫ И РЕКОМЕНДАЦИИ

Правило № 1. Разделяй и властвуй

Управление товарными запасами должно происходить по SKU-location. Для каждого SKU должен использоваться свой алгоритм управления запасом, исходя из продаж и особенностей поставок, ведь один и тот же товар в разных местах хранения может продаваться и поставляться совершенно по-разному.

Расскажу на примере торговой сети «Созвездие красоты», а это — 70 магазинов, разбросанных по всей России. При этом поставки осуществляются из центрального склада в Москве. При доставке по столице лид-таймы могут быть меньше недели, а вот в регионы нет смысла возить так часто. В данном случае лид-таймы могут достигать 1-2 раз в месяц. Это говорит о том, что для одного и того же товара, который продается в Москве и в регионах, необходимы разные механики управления запасом.

Проанализировав среднедневную продажу по сети для одного и того же SKU в разных магазинах, в одном регионе, мы определили, что среднее может колебаться до 10 раз. Ввиду инфраструктурных особенностей района, в котором находится магазин и инфраструктурных особенностей самого магазина.

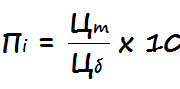

Какой запас нужен для бесперебойной работы (продаж, производства и т.д.)

Именно определение нормы запаса является самой главной. Она определяет, какой товарный запас держать. Норма запаса должна устанавливаться самое малое по каждому поставщику (каждый поставщик находится на разном расстоянии, имеет разный срок производства), в идеале по каждому артикулу (даже в разрезе одного поставщика зачастую разные артикулы имеют разный срок производства).

Норма запаса состоит из нескольких составляющих:

1)Производство – это значение говорит нам о том, за какой срок поставщик может произвести тот или иной товар (как правило прописывается в договоре);

2)В пути – это значение говорит нам о том, сколько товар находиться в пути от поставщика до заказчика;

3)Между поставками – это значение говорит нам о том, как часто товар поступает, т.е. с какой периодичностью;

4)Страховой запас – экспертное или расчетное значение (рассчитывается в зависимости от вариативности спроса за прошедший период). Страховой запас позволяет компенсировать колебания потребности (изменения плана производства или всплеск продаж).

Сумма этих четырех составляющих и будет общей нормой запаса по конкретному артикулу, поставщику.<br />

Приведем пример:

План продаж (производства) и планируемый запас на складе + в пути + в заказе:

Правило № 6. Управление запасом товара в акции

В то время, когда большинство сетей стараются угадать первоначальные акционные продажи по каждому товару, на уровне каждого склада, на уровне каждой акции, точность прогноза без использования серьезного математического и статистического аппарата крайне низка. Да и прогноз в любом виде для акции не может носить высокой точности.

Поэтому то, что действительно важно и на что можно влиять сразу без использования сверхусилий — это расчет всех последующих заказов уже начавшейся акции. Важный момент — чем чаще происходят поставки акционного товара, тем лучше и точнее мы сможем удовлетворить акционный спрос без формирования излишних запасов

Управление товарными запасами при помощи Stocks Manager PRO

Проект Stocks Manager PRO ориентирован на постановку и автоматизацию задач управления запасами. Базой проекта является одноименная информационная система, в основу которой положены многолетние наработки по управлению товарными запасами, применяемые в передовых Российских компаниях.

Основной задачей системы является прогнозирование оптимального уровня товарного запаса на основании статистики продаж прошлых периодов с учетом сезонности бизнеса.

Система успешно справляется с прогнозированием спроса даже для товаров, характеризующихся высокой дискретностью и достаточно низкой скоростью продаж.

Схема взаимодействия Stocks Manager PRO с учетной системой компании приведена на рисунке ниже. Необходимые для работы данные Stocks Manager PRO получает из информационной системы компании, результаты расчетов затем попадают обратно.

Проект Stocks Manager PRO развивается вместе со своими клиентами. Алгоритмы работы системы постоянно совершенствуются, включая в себя лучший опыт лидеров рынка.

С начала 2016 года более 15 розничных сетей различного масштаба (суммарно более 500 магазинов) выбрали Stocks Manager PRO в качестве системы автоматизации управления товарными запасами.

С рядом этих сетей были реализованы консалтинговые проекты по постановке и систематизации работы с товаром.

Система Stocks Manager PRO реализована в виде управляемого приложения на платформе «1С:Предприятие 8.3», при этом может интегрироваться с учетными системами на любых платформах.

Основной принцип работы системы — максимальная наглядность результатов и прозрачность расчетов для пользователей. Все отчеты и проводимые операции в системе являются настраиваемыми, что позволяет оперативно получить информацию в нужном виде.

За счет использования системы Stocks Manager PRO удается минимизировать влияние человеческого фактора на процессы управления товаром, сделать их системными и прозрачными.

После автоматизации удается высвободить порядка 50% рабочего времени категорийных менеджеров, которое можно направить на решение других приоритетных задач по работе с поставщиками и новым ассортиментом.

Правило № 2. Поставщики — партнеры

Зависимость продаж сети от качества работы поставщика — колоссальная. Если поставщик будет чувствовать партнерские узы с сетью, (что конечно должно отображаться и в финансовой дисциплине самой компании), то качество его работы будет расти. Надежность поставщика имеет прямое влияние на продажи компании, ведь продать не привезенный поставщиком товар невозможно.

Антипример: один из наших клиентов не мог договориться с поставщиком о хороших условиях по цене и частоте поставок. Они настолько рассорились, что сеть решила открыть свой дистрибьюторский бизнес и самостоятельно поставлять SKU по этой категории. В итоге проиграли все, поскольку у сети не вышло наладить поставки самостоятельно, а дистрибьютор потерял постоянного клиента.

Чтобы избежать подобных ситуаций, нужно относиться по-партнерски к поставщику и наоборот — к сети

Прежде, чем говорить о том, является ли поставщик хорошим или плохим, важно уметь его правильно оценить. Здесь ключевую роль играют точность и своевременность поставки

Только с помощью цифр можно что-то доказывать поставщику.

Правило № 3. Работа с излишками

Часто, особенно в сетях, состоящих из большого количества магазинов, возникает ситуация, когда в одних магазинах есть потребность к заказу, а в других — излишние запасы. Излишки, сформированные на уровне магазина, нужно перераспределять либо по сети, либо на РЦ, либо возвращать поставщикам. Каждый кейс требует отдельного решения. Перераспределять нужно так, чтобы улучшать оборачиваемость и не заказывать новую партию у поставщика.

Исходя из моего опыта, розничным сетям, при целенаправленной работе с перераспределением, удается улучшить оборачиваемость на 14% за три недели без увеличения логистических затрат.

У нас был клиент, который занимается продажей цифровой техники и электроники. Половина его ассортимента — именитые бренды. Я ознакомилась с цифрами и поняла, что оборачиваемость товара можно улучшить просто за счет перераспределения излишков. К тому же, за очень короткий период. Когда все товары дорогие — достаточно просто обеспечить нужное количество в нужном месте. В итоге мы добились этого — запас уменьшился, а продажи выросли.

Планы продаж, производства.

Корректные планы продаж или производства (в зависимости от специфики предприятия) являются основополагающим критерием для создания оптимальной системы товарного запаса для любого предприятия.

1)Если говорить о производственном предприятии, например выпускающего комбайны, основой для системы товарного запаса является план производства. Он составляется заранее и говорит о том, сколько каких комбайнов планируется выпустить в конкретный день месяца. Каждый комбайн имеет свою спецификацию (перечень артикулов, из которых он состоит), на основании которой мы можем понять, сколько нужно товара каждый день в каждой конкретной точке (цех сборки);

2)Если говорить о коммерческой организации, то основой для нее является план продаж, спланировать продажи на первый взгляд несколько сложнее, чем составить план производства, но это не всегда так. План производства может измениться в один миг, если продажи конечного продукта (комбайны) не соответствуют запланированному ранее. В результате мы можем иметь проблемы с обеспечением производства, что может привести к простоям и большим убыткам. План продаж как правило состоит из двух составляющих: статистика прошлых периодов, сбор данных о потребностях клиентов.

Правило № 5. Упущенные продажи

Управлять можно только тем, что ты контролируешь. Контролировать можно только то, что можно посчитать. Расчет упущенных продаж, анализ этого показателя в динамике и последующее влияние на снижение упущенных продаж делает огромный буст к продажам сети, а значит к прибыли без роста запасов.

Представим компанию с оборотом в $1 млн. Операционные затраты — $180 тыс., прямые — $800 тыс. Чистая прибыль — $20 тыс. Если нам удастся увеличить продажи всего лишь на 1% за счет минимизации упущенных продаж — мы получим другую картину. Оборот — $1 млн 10 тыс., операционные затраты — не изменятся, прямые — $808 тыс., соответственно чистая прибыль — $22 тыс. А это +10%! То есть 1% увеличения продаж стоит компании до 10% чистой прибыли.

Группы запасов

Запасы готовой продукции и незавершенного производства необходимы в первую очередь для того, чтобы обеспечить бесперебойность производственного процесса.

Но тут есть свои подводные камни: избыток запасов готовой продукции увеличивает расходы на хранение. А в случае спада спроса продукция может вообще оказаться невостребованной. Ситуация усугубится, если продукция скоропортящаяся или имеет определенный срок годности.

Кроме того, часто поставщики предлагают выгодные системы скидок на крупные партии, и многие предприятия закупают большое количество сырья и материалов, не учитывая того, что расходы на содержание и хранение этих материалов могут превышать выгоду, полученную за счет скидки. В то же время, покупая крупными партиями, компания экономит еще и на транспортировке

В таких случаях важно заранее все просчитать и выбрать оптимальный вариант

На основе вышесказанного можно сделать вывод, что политика управления запасами должна устанавливать оптимальный объем запасов, соответствующий потребностям рынка (запасы готовой продукции и незавершенного производства) и производственного процесса (запасы сырья и материалов), и при этом учитывать расходы на их содержание.

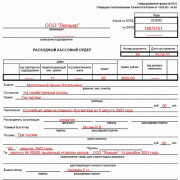

ПРИМЕР ФОРМИРОВАНИЯ ЗАПАСОВ

Используем умеренный метод формирования запасов как вариант наиболее сбалансированного соотношения эффективности и рискованности.

Формировать запасы будем на примере промышленного предприятия ООО «Альфа» (название условное), которое занимается производством деревянных стульев, имеет свой рынок сбыта.

Согласно умеренной методике формирования запасов нужно установить лимит запасов и страховой уровень на случай изменений во внешней среде:

- рост спроса;

- увеличение срока поставки материалов;

- увеличение стоимости ТМЦ и т. д.

Прежде всего определим лимит запасов, который должен отвечать потребностям покупателей, то есть соответствовать объему продаж продукции предприятия.

Потребность в запасах зависит не только от объема реализации, но и от норм расходования ТМЦ.

Рассмотрим нормы расходования сырья и материалов на единицу изделия (табл. 1).

|

Таблица 1. Нормы расходования сырья и материалов на производство одного стула |

|||

|

Наименование материала |

Количество |

Цена за единицу, руб. без НДС |

Затраты, руб. без НДС |

|

Брус 40×60 мм, шт. |

2 |

100,00 |

200,00 |

|

Обрезная доска 400×480 мм, шт. |

1 |

200,00 |

200,00 |

|

Обрезная доска 100×420 мм, шт. |

1 |

200,00 |

200,00 |

|

Поролон мебельный, листов |

5 |

350,00 |

1750,00 |

|

Ткань, м2 |

3 |

590,00 |

1770,00 |

|

Саморезы, шт. |

15 |

10,00 |

150,00 |

|

Клей, шт. |

2 |

87,00 |

174,00 |

|

Лак, л |

0,14 |

500,00 |

70,00 |

|

Краска, кг |

0,24 |

1700,00 |

408,00 |

|

Наждачная бумага, м2 |

0,70 |

114,00 |

79,80 |

|

Всего материальные затраты на один стул |

5001,80 |

На основании норм расходования материалов и прогноза продаж составим график планируемых материальных расходов (табл. 2), установим размер страхового запаса на случай брака и/или изменения спроса.

Согласно графику для производства и продажи 4640 стульев минимальный размер материалов должен составлять 23 208 352,00 руб. (при идеальных условиях, без учета брака и изменения планируемого объема продаж).

Представленный график гарантирует, что при производстве стульев на складе всегда будет нужный материал и в требуемом количестве.

|

Таблица 2. График планируемых материальных расходов ООО «Альфа» |

||||||||||||||

|

Показатель |

Месяц |

Итого |

||||||||||||

|

январь |

февраль |

март |

апрель |

май |

июнь |

июль |

август |

сентябрь |

октябрь |

ноябрь |

декабрь |

|||

|

Прогноз продаж, ед. |

250 |

370 |

380 |

410 |

430 |

430 |

430 |

430 |

410 |

380 |

370 |

350 |

4640 |

|

|

Норматив расходования ТМЦ, руб. |

5001,80 |

х |

||||||||||||

|

Норматив материальных расходов, руб. |

1 250 450,00 |

1 850 666,00 |

1 900 684,00 |

2 050 738,00 |

2 150 774,00 |

2 150 774,00 |

2 150 774,00 |

2 150 774,00 |

2 050 738,00 |

1 900 684,00 |

1 850 666,00 |

1 750 630,00 |

23 208 352,00 |

|

Система ПТЗ в компании ТБМ

В компании ТБМ с 2011 года активно используется система ПТЗ (персонифицированного товарного запаса). Компания ТБМ имеет несколько десятков филиалов и несколько дивизионов. Центральный склад и управляющая компания находятся в Москве. Система ПТЗ позволяет закрепить конкретный товар за конкретным филиалом в момент заказа товара у поставщика, что позволяет филиалу видеть, что товар по его прогнозу (плану продаж) заказан. С помощью норм запаса филиал может ориентироваться в какие сроки товар поступит к нему на склад, что значительно упрощает ответ на вопрос клиента, когда будет товар.

Система ПТЗ необходима для больших компаний, с большой сетью филиалов.

От проблемы к решению

ГК «Мобиком.ру» — это сеть из 50 магазинов мобильной электроники, которые работают в 30 городах Забайкалья и Иркутской области и ежедневно обслуживают более 4000 тысяч посетителей.

Компания была основана Дмитрием Дерябиным в 2004 году. По мере роста количества магазинов все острее вставала проблема автоматизации процессов управления ассортиментом, запасами и заказами поставщикам. В товарную матрицу компании входило более 6 000 SKU, компания сотрудничала с 23 поставщиками.

До автоматизации управлением ассортиментом в компании занимались два специалиста, все свое время посвящающие анализу текущих остатков и формированию заказов.

Товарная достаточность по отдельным магазинам редко превышала 70%. При этом ручной метод формирования заказа приводил со временем к некорректному распределению остатков, что выражалось в избыточных остатках на части магазинов и недостаточном количестве на оставшихся.

Осознав невысокую эффективность такого метода работы, менеджмент компании начал искать возможность автоматизировать текущие рутинные процессы (заказ поставщикам и обеспечение товарной достаточности) и получать более глубокую аналитику для работы с ассортиментом.

В качестве продукта было выбрано решение «Stocks Manager PRO» на платформе «1С:Предприятие». Разработанное для «Мобиком.ру» отраслевое решение позволило:

- проводить анализ ассортимента в разрезе групп номенклатуры, цен, магазинов и поставщиков;

- проводить анализ ценового предложения компании, выявляя ресурсные зоны для роста выручки;

- отслеживать динамику и основные показатели в разрезе артикулов;

- автоматизировать работу менеджеров, освободив их от необходимости ручного формирования заказа и распределения по магазинам;

- автоматизировать работу по расчету необходимых перемещений в случае появления избытков товара на отдельных магазинах;

- выявить проблемы с товарными остатками у поставщиков;

- предотвратить возможные поставки не заказанного товара.

Таким образом, система позволила автоматизировать весь процесс управления товаром от заказа поставщику до распределения по магазинам, включая блок товарной аналитики.

Результаты проекта для «Мобиком.ру» на данный момент:

- оптимизация ассортиментной матрицы на 60% до 2 500 SKU;

- повышение товарной достаточности до 90%;

- снижение рабочего капитала компании на 30%;

- рост выручки на 9,5%;

- повышение оборачиваемости товарных запасов.

Также компании стало достаточно только одного менеджера, отвечающего за товарные запасы 50 магазинов. По заявлению компании экономический эффект от внедрения решения «Stocks Manager PRO» превышает несколько миллионов рублей в год.

Этапы расчета производственных запасов

Этап 1. Прогнозируем объемы реализации.

После того как определена потребность в каждом из запасов, формируется план продаж (бюджет продаж). На его основе компания может установить:

• сколько ей нужно выпустить товара, чтобы удовлетворить потребности покупателей;

• какие запасы готовой продукции необходимо сформировать, чтобы обеспечить своевременную отгрузку продукции конечному покупателю;

• сколько материалов каждой номенклатуры нужно закупить, чтобы изготовить необходимое количество продукции;

• какими должны быть запасы материалов каждой номенклатуры, чтобы обеспечить бесперебойность и ритмичность производственного процесса, и т. д.

Пример бюджета продаж в натуральном выражении представлен в табл. 1.

Этап 2. Прогнозируем объемы производства (максимально возможные, но с учетом реальных потерь, брака и т. п.).

На основании сформированного плана продаж компания рассчитывает свои производственные возможности, т. е. определяет то количество товара, которое она может изготовить при имеющихся производственных площадях, оборудовании и численности персонала.

При этом необходимо учитывать запасы готовой продукции, которые уже есть на складах.

ВЫВОДЫ И РЕКОМЕНДАЦИИ

Главное для каждого предприятия — определить уровень запасов, который нужен для оптимального функционирования. Для успешного решения этой задачи необходимо:

- определить стоимость хранения единицы запаса и соизмерить с выгодой от потенциального обеспечения бесперебойности производственного цикла;

- рассчитать потребный уровень запасов сырья и материалов (можно установить норматив или лимит), одновременно с этим определить даты поставки нового сырья и постоянно отслеживать остатки запасов на складах;

- прогнозировать объем продаж с целью нормирования запасов готовой продукции, постоянно корректировать прогноз;

- проводить расчеты по возможному объему производства и сравнивать с потребным объемом продаж для корректировки запасов готовой продукции;

- вести сбор статистических данных по количеству запасов на начало и конец анализируемых периодов, анализировать отклонения прогнозов объема продаж от фактических показателей;

- формировать страховой запас на случай возникновения брака, непредвиденных и форс-мажорных обстоятельств, а также на случай отклонений прогноза объема продаж от фактических показателей;

- проводить постоянный анализ уровня запасов, в том числе анализ оборачиваемости, чтобы лучше управлять запасами.

Необоснованное снижение уровня запаса отрицательно сказывается на финансовом состоянии предприятия, не обеспечивает бесперебойности производственного процесса. Как следствие, снижается объем производства, объем продаж и доходность. В то же время увеличение уровня запасов означает увеличение расходов на их закупку, изготовление (в случае незавершенного производства и готовой продукции), содержание и хранение. Эти средства можно было бы направить, например, на расширение производства или освоение новых видов продукции для получения дополнительного дохода. Поэтому решение вопроса оптимизации уровня запаса и поиска баланса между его размером и расходами на формирование, содержание и хранение — основная задача политики управления запасами.